...

Introdução do Comportamento de Corrosão das Folhas de Brasagem de Alumínio para Trocadores de Calor Automotivo

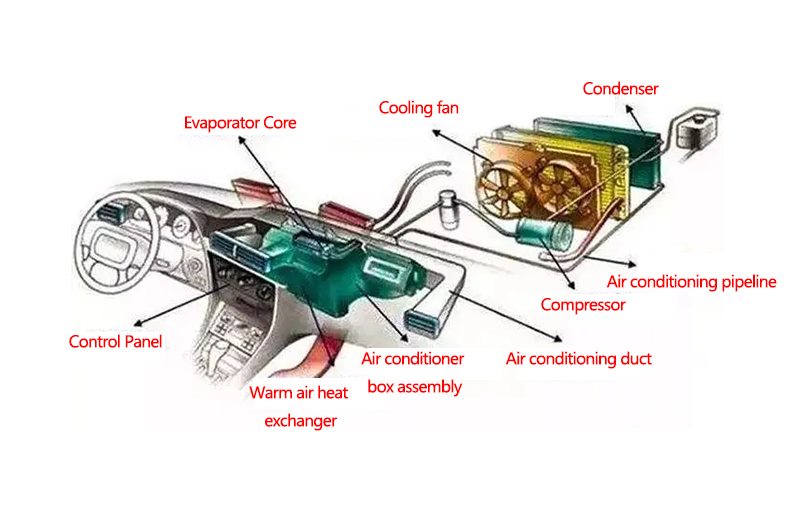

A liga de alumínio é leve em peso, rica em recursos e de baixo preço, e tornou-se o material preferido para automóveis leves. Como parte importante do carro, o radiador começa a ser gradualmente feito de alumínio para alcançar o duplo propósito de reduzir o peso do carro e reduzir o custo. Para garantir o desempenho de processamento do trocador de calor no ambiente de brasagem e do trocador de calor produzido para desempenhar um papel confiável, a folha de alumínio abrafesa para trocadores de calor automotivos deve ter alta resistência, boa resistência a sag e condutividade térmica, bem como certa resistência à corrosão. A folha de brasão de liga de alumínio composto pode atender aos requisitos abrangentes de desempenho e multifunção, como peso leve, resistência à corrosão, boa condutividade térmica, alta resistência, boa formabilidade, brasagem e economia de metais preciosos. A maioria das folhas de alumínio de brasagem compostas atualmente produzidas são de três camadas, e os materiais principais utilizados são principalmente ligas Al-Mn. Para o material de revestimento, é necessário ter um ponto de fusão mais baixo, boas propriedades de fluidez e enchimento e excelentes propriedades de brasagem, por isso é principalmente um material de linha de luz Al-Si. A maioria das folhas compostas de liga de alumínio são revestidas duplamente com ligas da série 4xxx (materiais de pele) em ligas da série 3xxx (materiais principais).

Durante a brasagem, a placa revestida de liga de alumínio é aquecida entre 848-878K, e a liga Al-Si com um ponto de fusão mais baixo derreter, e flui para a abertura articular através do movimento capilar sob a ação de tensão superficial, gravidade e outros efeitos, infiltração e expansão. À medida que a temperatura da superfície diminui, a solda se solidifica, eventualmente formando uma articulação a brasa. Durante a brasagem de alta temperatura, o material da pele derretida fluirá através do metal base, e deve haver uma interação entre o material da pele e o material central. Durante o processo de brasagem, o material líquido da pele avança continuamente da superfície para o interior na forma de uma película líquida no material central, alterando a distribuição da composição no material central, formando uma área livre de segunda fase e uma área concentrada em precipitação. Além disso, resíduos solúveis, incluindo cloretos, brometos e óxidos permanecerão após a brasão, e são propensos à corrosão eletroquímica ao longo da interface, ou seja, a diferença entre a matriz al (anodica) e as partículas si grossas (catódica). Intercorrosão, que afeta seriamente a resistência à corrosão da folha de alumínio de brasagem composta.

Influência de 4343/Mod3Z23/4343 folhas de brasagem de alumínio multicamadas na resistência à corrosão para trocadores de calor automotivos

- A alta temperatura (460°C) melhora significativamente a capacidade de brasagem da folha de alumínio multicamadas 4343/Mod3Z23/4343, e elimina a erosão da camada central durante o processo de brasagem.

- Durante o processo de brasagem, Si difunde do revestimento até o núcleo, e difunde do núcleo para o revestimento. Após a brasagem, a Si/Cu segrega-se na superfície da pele.

- A segregação de Si/Cu na superfície da camada composta após a brasagem leva a um aumento de 25MV no potencial de corrosão do circuito aberto da placa de alumínio.

- No SWAAT, o principal mecanismo de corrosão de materiais não trançados está colocando corrosão, enquanto o principal mecanismo de corrosão dos materiais brasados é a corrosão intergranular.

- A resistência à corrosão do alumínio composto gradiente de quatro camadas com alta resistência à corrosão é corrosão descascando camada por camada, e sua resistência à corrosão é muito maior do que a do alumínio composto comum.